Das Beste aus zwei Welten: Wie Mold One Flex PU-Schäume in Form bringt

Für PU-Schäume gibt es quer durch alle Branchen vielfältige Anwendungen. Doch der konventionelle Werkzeugbau setzt dem Design relativ strenge Grenzen. Die Lösung: Mold One Flex setzt auf 3D-gedruckte Einmalformen, die mit handelsüblichen PU-Schäumen ausgeschäumt werden.

Bisher ist ja die Auswahl der verfügbaren Materialien durchaus noch ein limitierender Faktor für die Additive Fertigung von Komponenten. Dabei hat die Materialentwicklung durch den Einstieg großer Materialhersteller gerade in den letzten Jahren einen deutlichen Aufschwung genommen. Doch manchmal führt auch ein kreativer Umweg zum Ziel, wie das Formschäumen "Mold One Flex" für PU-Schäume zeigt. Zwar sind geformte Schäume nach wie vor kaum additiv zu fertigen, aber bringt man das Schaummaterial in eine 3D-gedruckte Einmalform ein, lassen sich auch Schaumkomponenten in komplexen geometrischen Formen erzeugen. Und für diese Einmalform gibt es tatsächlich innovative, neue Materialien.

Die Anforderungen an eine solche Einmalform sind, dass sie schnell und kostengünstig hergestellt werden kann, dass das Material dem Druck und der Temperatur bei der Schaumreaktion widersteht, und last but not least, dass die Form so spröde ist, dass sich durch Crushen leicht von der fertigen Komponente entfernen lässt. Das Verfahren, das diese Anforderungen ideal erfüllt, ist das neue MSLA-Verfahren (Masked Stereolithography Apparatus), das für sehr gute Oberflächen mit guten Details sorgt.

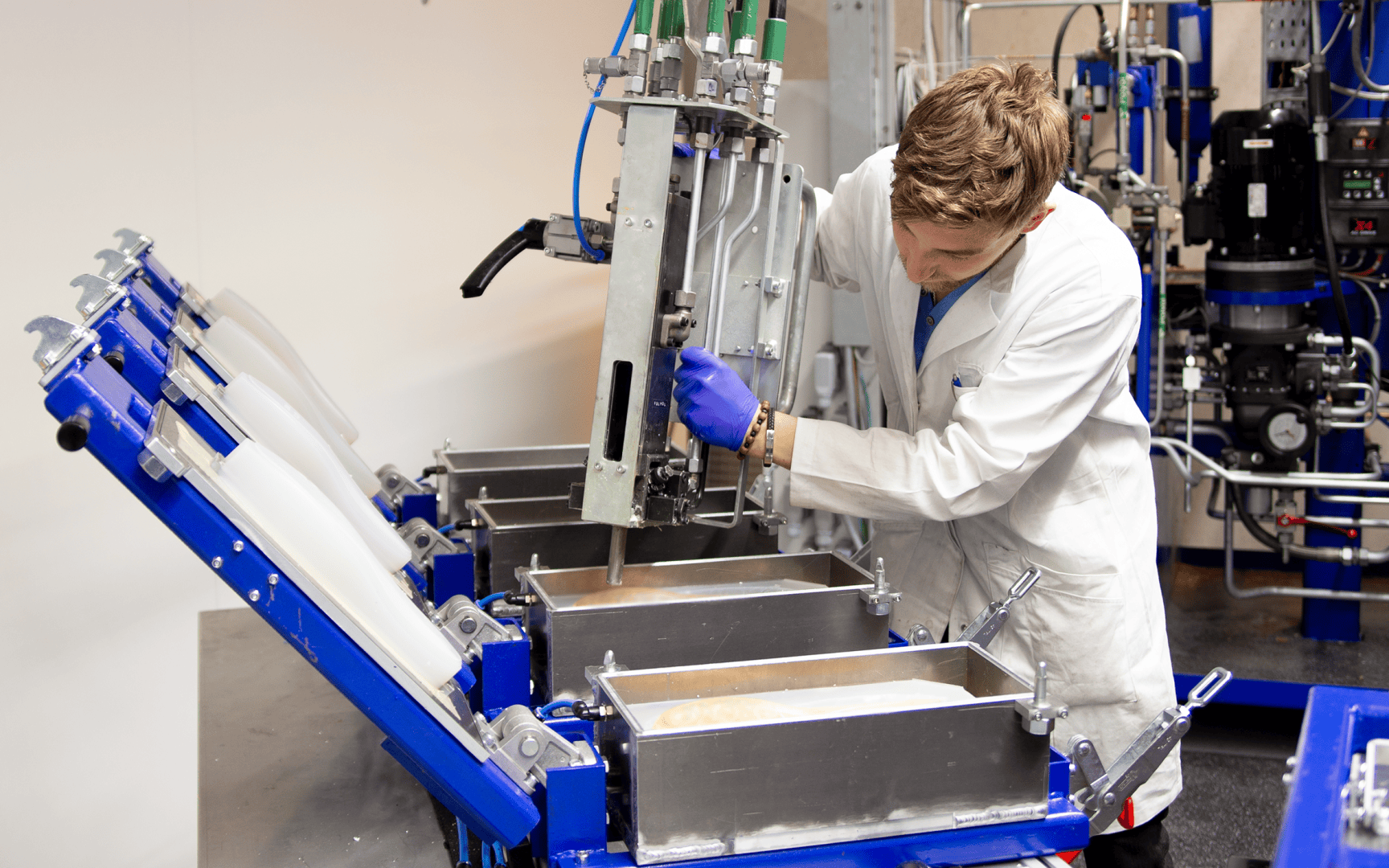

Mold One Flex nutzt für das Ausschäumen flüssige PU-Materialien wie Isocyanat und Polyol, die vermischte Reaktionsmasse schäumt in der Form der Hochdruckschäumanlage bei einem Druck von 0,8 bar auf. Im Anschluss härtet die Form samt Bauteil in einem Wärmeofen nach. Die Schaumdichte ist abhängig vom Mischverhältnis sehr gut steuerbar.

Das Besondere am Hybridverfahren Mold One Flex ist die Kombination aus innovativen additiven und bewährten konventionellen Herstellmethoden. Für jedes Bauteil wird eine Einmal-Form im MSLA-Verfahren hergestellt. MSLA-Materialien haben den Vorteil, dass die Formen schnell, kostengünstig und mit hohen Kapazitäten sowie individualisiert hergestellt werden können und sich aufgrund der spröden Materialeigenschaften sehr einfach in einem Crush-Vorgang vom Bauteil entfernen lassen.

PU-Schäume haben eine hervorragende Dämm- und Dämpfwirkung und eignen sich deshalb ideal z.B. für individualisierte Massenprodukte wie Schuhsohlen, Polster und als Stoßschutz für Verschleißteile. Ein Beispiel für den Einsatz von Mold One Flex ist eine Musterarmlehne.

Zuerst wird mit MSLA eine Hohlform gedruckt. Die hohe Detailtreue (z.B. fein strukturiert) und die hohe Oberflächengüte (z.B. glatt geriffelt) der mit MSLA hergestellten Ausschäumform bestimmt auch die Oberflächengüte des späteren Schaumteils. In diese Kavität wird ein 3D-gedrucktes Innengerüstals Einleger für die erhöhte Stabilität der Armlehne bündig schließend in die Form gesteckt. Eine Kreuz-Lattice-Struktur (die sog. „body-centered cubic“-Struktur) sorgt für eine feste Verbindung zwischen dem harten Innenkern und dem späteren weichen Schaumpolster. Die Kavität zwischen Außenform und Einleger wird dann ganz klassisch mit Polyurethanschaum ausgeschäumt. Ein Druck von 0,8 bar sorgt für die gewünschte Schaumdichte. Nach 8 Minuten ist das Teil formstabil. Im Anschluss härtet das Bauteil in der Form in einem Wärmeofen bei 33 °C nach. Nach dem Aushärten des Schaumpolsters wird die Einmalform gecrusht, die Splitter des extrem spröden Materials können durch einfaches Abklopfen entfernt werden. Durch das Zerstören der Form sind die sonst bei Formwerkzeugen gegebenen geometrischen Restriktionen etwa hinsichtlich Hinterschnitten nicht relevant.

Eine weitere Nachbearbeitung ist prozessbedingt nicht mehr nötig. Das Produkt liegt nach dem Entfernen der Form fertig vor. Damit hat Mold One Flex gegenüber dem Spritzguss den Vorzug rundum sauberer Flächen ohne Angussstellen und Grate. Individuelle Beschriftungen und Tracking-Codes mit hohem Detailgrad können durch die 3D-gedruckte Einwegform problemlos an jedem Bauteil angebracht werden, die für Spritzguss geltenden Restriktionen bezüglich der Entformbarkeit sind aufgehoben.

Mold One Flex vereint die Vorteile klassischer Formschaumteile mit neuer gestalterischer Freiheit und einer noch schnelleren und vor allem prozesssicheren Herstellung in höherer Stückzahl. Damit ist das Hybridverfahren eine spannende Erweiterung der additiven Fertigungslandschaft; sie wird den Spritzguss nicht obsolet machen, ist aber projektspezifisch eine wertvolle Ergänzung im Werkzeugkasten der industriellen Fertigung.