MSLA für kostengünstige Serienbauteile aus Photopolymer

MSLA (Masked Stereolithography Apparatus) ist ein junges Verfahren aus der Familie der harzbasierten 3D-Druck-Technologien, verwandt mit SLA, und besonders geeignet für kleinere Bauteile mit hohem Detailgrad und sehr guten Oberflächen. Zentrales Element des MSLA-Verfahrens ist ein LCD-Display.

Innerhalb des Kunststoffbereichs der Additiven Fertigung ist MSLA (Masked Stereolithography Apparatus) ein additives Fertigungsverfahren für die Verarbeitung von Kunstharzen mit sehr hoher Detailauflösung, das mit SLA (Stereolithographie) und DLP (Digital Light Processing) verwandt ist und in den letzten Jahren eine außergewöhnliche Performanzsteigerung erfahren hat. Ursächlich hierfür ist die zunehmende Zahl an leistungsfähigen Materialien mit wachsendem Funktionsumfang sowie eine steigende Zahl von hochperformanten MSLA-Druckern zu vergleichsweise niedrigen Kosten. Dadurch lassen sich immer mehr Bauteile für anspruchsvolle Anwendungen wirtschaftlich

realisieren, so dass MSLA in immer mehr Fällen eine wirtschaftlich attraktive Variante zum

Spritzguss bei kleinen und mittelgroßen Auflagen ist. Viele Nutzer von additiven Fertigungsverfahren haben MSLA aber noch nicht auf dem Schirm. Dabei gibt es viele gute Gründe, sich ausführlicher mit dieser Technologie zu beschäftigen.

Zentrales Element des MSLA-Verfahrens ist ein monochromes LCD-Display, das als abschattende Maske dient und so eine partielle Belichtung des flüssigen Materials ermöglicht. Der Bildschirm befindet sich dabei zwischen der Lichtquelle und dem mit photosensitivem Harz gefüllten Behälter. Er ist nur an den für die jeweilige Bauteilfertigung definierten Bereichen für das UV-Licht durchlässig. An den belichteten

Stellen reagiert das Harz auf das UV-Licht und härtet durch Polymerisation aus. Es wird jeweils die komplette Schicht gleichzeitig belichtet. Sobald eine Schicht fertiggestellt ist,

wird die Bauplattform um 50 μm angehoben und der Prozess wird für die nächste Schicht wiederholt, bis das Objekt fertig aufgebaut ist. Das flüssig gebliebene Harz kann gereinigt dem Produktionsprozess wieder zugeführt werden.

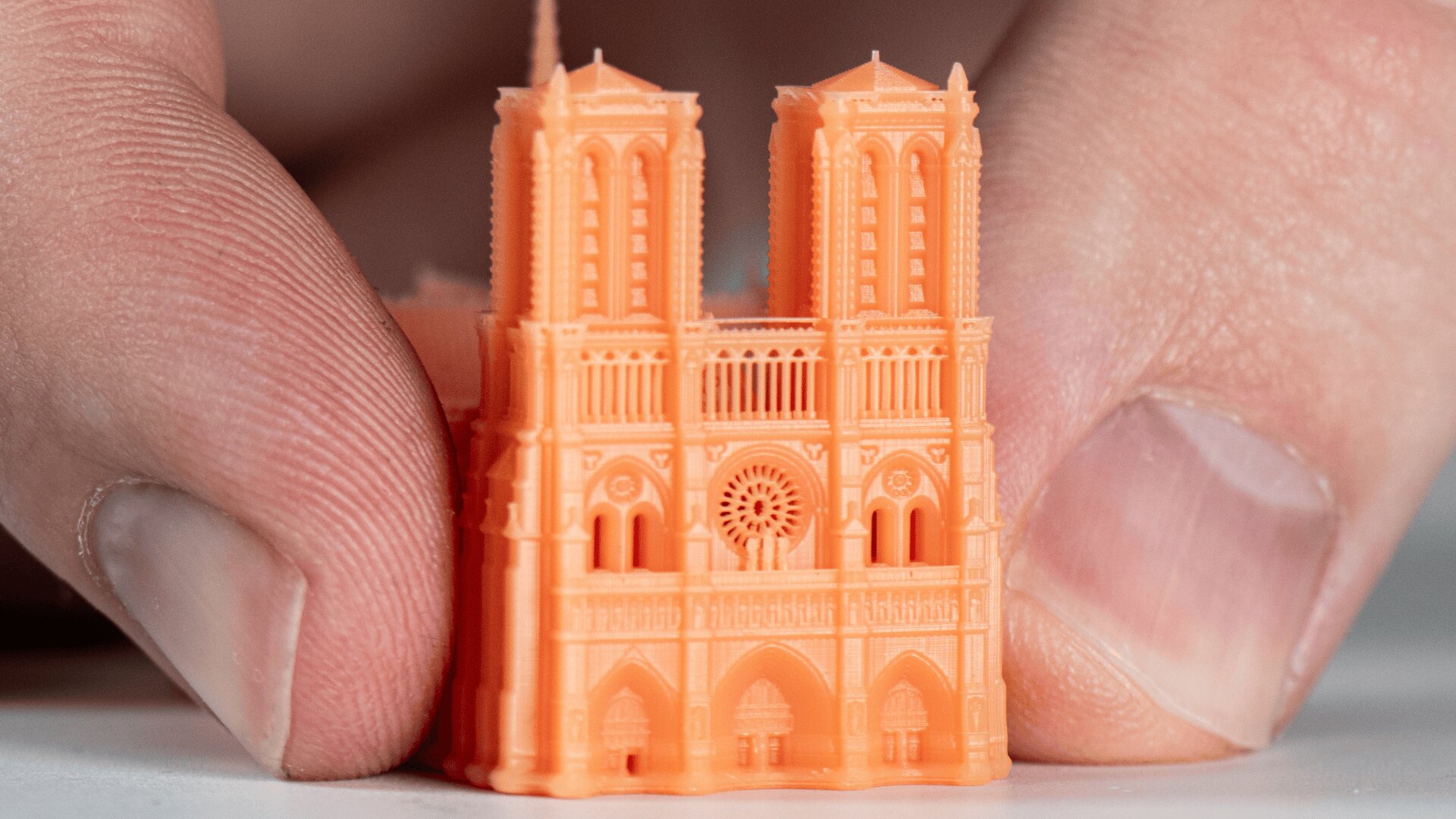

Dank der aktuellen 12K-Display-Technologie bietet MSLA eine beeindruckende Auflösung, in der es die anderen harzbasierten Verfahren mittlerweile überholt hat. Dadurch lassen

sich Bauteile mit komplexen Geometrien und feinsten Details sowie perfekten Oberflächen herstellen. Ein weiterer Vorteil des MSLA-Verfahrens ist seine Geschwindigkeit, da pro Druckvorgang das ganze Harzbecken simultan belichtet wird und die Bauteilkonturen nicht wie bei traditionellen SLA-Verfahren von einem Laserstrahl sequentiell abgefahren werden. Dadurch lässt sich auch eine homogene, gleichbleibende Bauteilqualität über die ganze Schichtebene erzielen.

Die MSLA-Technologie ist an sich nicht brandneu, es gibt sie schon seit 2016. Sie ist eng verwandt mit den harzbasierten Verfahren Stereolithographie (SLA) und DLP (Digital Light

Processing). SLA, der Hauptkonkurrent, wurde schon 1986 als erstes 3D-Druckverfahren von3D Systems vorgestellt und ist heute eins der etabliertesten Kunststoffverfahren. Seit

2013 sind auch günstige SLA-Desktopanlagen verfügbar. Anderseits grenzt sich MSLA von der DLP-Technologie von Texas Instruments ab, die 2002 erstmalig für die schichtweise Herstellung von Bauteilen genutzt wurde. Durch den rasanten technischen Fortschritt bei hochauflösenden Displays entwickelt sich MSLA aktuell deutlich schneller weiter als die

anderen mit Harz arbeitenden Verfahren. Dieser Trend hat sich innerhalb der letzten 3 Jahre deutlich beschleunigt. Aufgrund der Kosten und Auflösungsvorteile von MSLA findet daher eine Ausdifferenzierung der Anwendungen statt. So findet die DLP-Technologie mittels optischer Abbildung für feinste Auflösungen im Bereich von bis zu 2 μm Anwendung, während SLA seine besondere Stärke für große Bauteile bis zu 2 m Länge ausspielen kann.

MSLA VS. SLA: VORTEILE UND NACHTEIL

Die Gemeinsamkeit zwischen MSLA und Stereolithographie (SLA) ist, dass beide 3D-Drucktechnologien ein photosensitives flüssiges Harz verwenden, das durch UV-Licht ausgehärtet wird. Im Unterschied zu den abschattenden LCD-Displays wird bei SLA ein UV-Laser verwendet, der von einem galvanometergesteuerten Spiegel Punkt für Punkt auf

die zu härtenden Partien des Harzes gelenkt wird. Beide Verfahren, MSLA und SLA, erzeugen sehr gute, glatte Oberflächen mit einer sehr hohen Detailauflösung. Durch den technischen Fortschritt seitens der LCD-Hardware lässt sich bei MSLA besonders mit den 12K-Displays eine deutliche Steigerung der Detailgenauigkeit und Präzision erreichen, wodurch hochdetaillierte Drucke möglich sind. SLA baut das Modell in jeder Schicht Punkt für Punkt auf, während MSLA die gesamte Schicht auf einmal belichtet. Daher ist die Produktionszeit bei vergleichbaren Dimensionen mit MSLA kürzer. Die Kosten für industrielle SLA-Anlagen belaufen sich indes auf ein Vielfaches der handelsüblichen MSLA-Systeme. Daher ist die Hemmschwelle für deren Anschaffung niedriger. In Betracht gezogen werden müssen jedoch auch die damit verbundenen Folgekosten, von Knowhow-Aufbau bis zu Wartung und Materialhandling. Der Wartungsaufwand bei SLA betrifft insbesondere die Feinabstimmung und Kalibrierung der beweglichen Teile, insbesondere der Galvanometer. Bei MSLA ist die Wartung einfacher, wenn auch immer noch serviceintensiv; nach einer bestimmten Anzahl von Druckstunden müssen beispielsweise die LCD-Displays erneuert werden. Sowohl bei SLA als auch bei MSLA erfordert das Materialhandling die sorgfältige Einhaltung von Regularien, von Lagerung über Recycling bis zur Entsorgung.

Interessant ist auch der Vergleich mit Spritzguss als der Benchmark für die Fertigung von Serienteilen aus Kunststoff. Die Vergleichbarkeit mit MSLA liegt hier in erster Linie in der Bauteilqualität, der Lieferzeit und der Preisgestaltung. Aufgrund der werkzeuglosen Fertigung ist MSLA in vielen Fällen geometrieabhängig eine wirtschaftlich attraktive Option.